- ホーム

- >

- ニュース

- >

- 電源バッテリーのオンライン CT 検出の制限

- >

電源バッテリーのオンライン CT 検出の制限

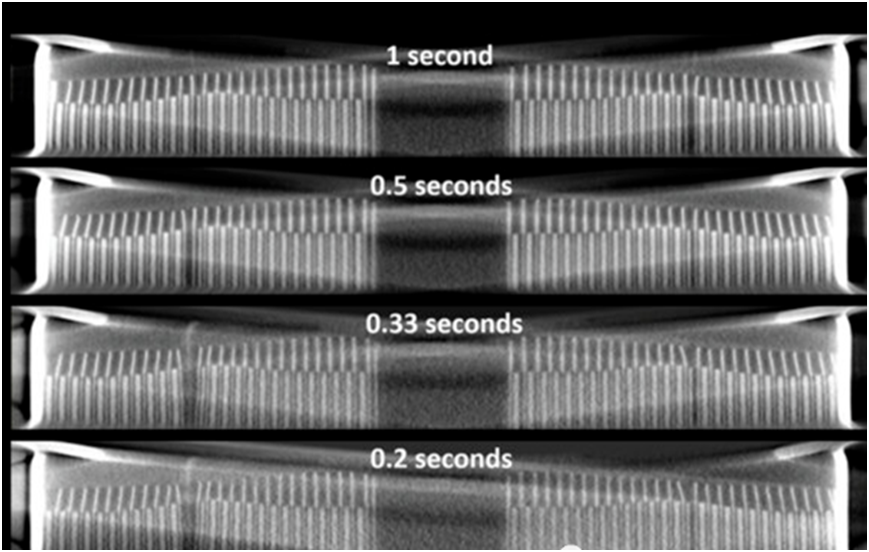

2023-09-26 10:00リチウム電池の需要が拡大し続ける中、その生産基準と安全基準を早急に改善する必要があるため、高解像度、高スループットの 3D 検査システムが不可欠です。目標が生産量の増加、歩留まりの向上、生産サイクルの短縮のいずれであっても、1 秒の CT スキャンは欠陥検出の業界標準に革命をもたらす可能性があります。

3D CTスキャンの展望

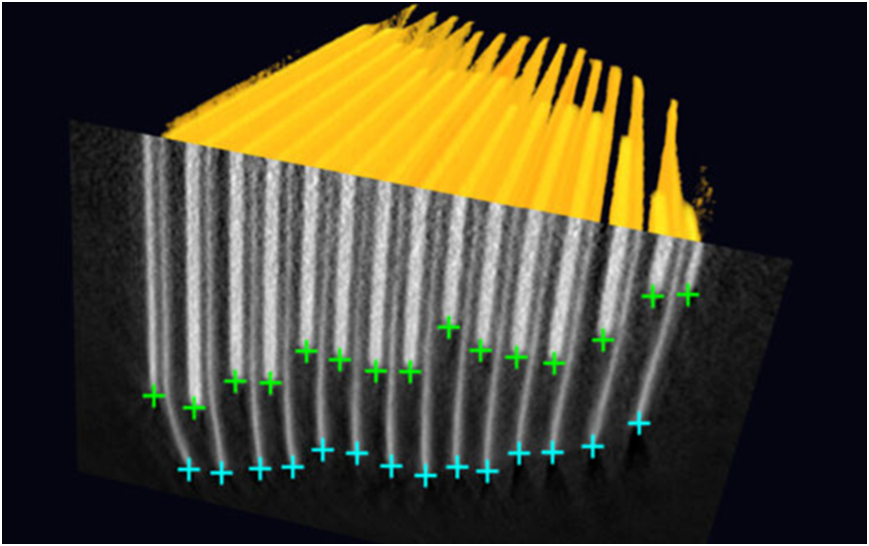

産業用コンピューター断層撮影 (CT) は、大量の貴重なデータを収集できます。バッテリーセルの内部構造の完全な 3D 再構築を生成することで、内部構造の包括的な視覚分析を実行でき、バッテリーの機能や安全性に影響を与える可能性のある欠陥をより正確に特定できます。部品の位置合わせ、厚さの均一性、曲率制御などの広範な測定データも利用可能で、設計および製造仕様への準拠を保証します。

よくあるバッテリーの欠陥を排除

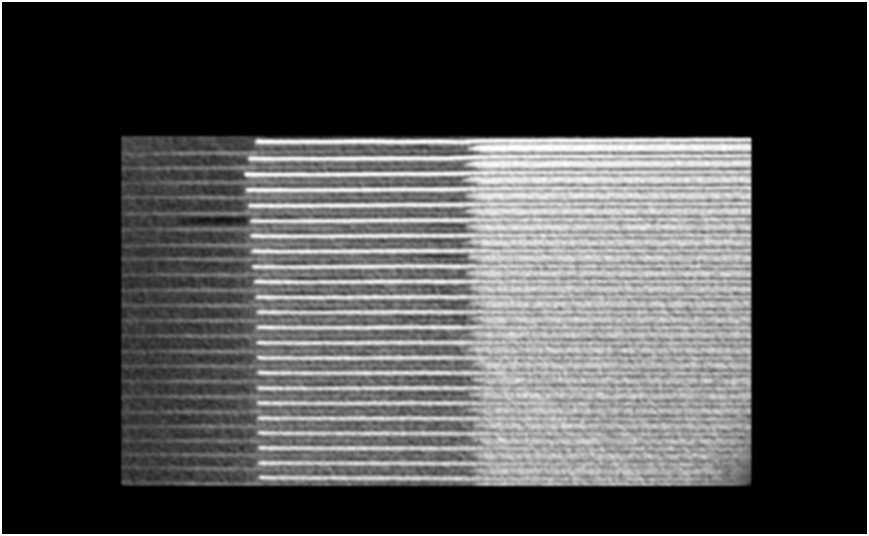

従来の 2D 検査とは異なり、3DX線イメージングにより、バッテリーセル全体の完全な 3D データが提供されます。これは、極板と粒子の異物汚染という 2 つの一般的な故障モードによって示されますが、どちらも従来の 2D イメージングでは正確に検出できません。

1、極板の位置合わせt

極の配置はバッテリーの安全性を確保するための重要なパラメータです。調整が不十分だと、バッテリーの寿命中に故障が発生する可能性があります。残念ながら、従来の 2D 検出システムでは、ユニット全体の極性を正しく測定するのに十分な情報が得られません。

次の図は、交差する極フィルムの位置合わせを検出する CT システムの機能を示しています。液体金属X線ソースは 1 秒以内に完全な 3D スキャンを取得できるため、このテクノロジーは大量生産時のインラインおよびライン終了検査に最適です。

2. 粒子汚染

以前の製造ステップからの粒子や金属汚染物質などの異物が存在すると、バッテリーの適切な充電が妨げられ、潜在的な安全上のリスクが生じる可能性があります。CT検査はこれらの汚染物質を特定し、バッテリーセルへの破片の混入につながる可能性のある関連機器の洗浄とメンテナンスを対象にすることができます。

バッテリー検査の新たな基準に向けて

電池メーカーは、生産を拡大し続けながら品質を維持するという課題に直面しています。高速オンライン CT 検査は、欠陥を正確に検出し、品質管理を容易にし、製造プロセスと最終製品の完全性に関する重要なデータを提供できるため、今日の市場の非常に高い容量要件と高品質管理において重要な役割を果たしています。高解像度・高輝度を備えた次世代CT検査装置X線情報源は、前例のない量の検査データを提供し、電池メーカーとその消費者にとってより安全でより有望な未来を提供します。