- ホーム

- >

- ニュース

- >

- 半導体産業におけるX線検査の応用

- >

半導体産業におけるX線検査の応用

2023-09-01 10:00X線検査というのは、非破壊検査物体自体に損傷を与えない方法であり、材料試験(品質管理)、故障解析(FA)、品質管理(品質管理)、品質保証と信頼性(QA/品質管理)、研究開発(R&アンプ;D)、他の分野。

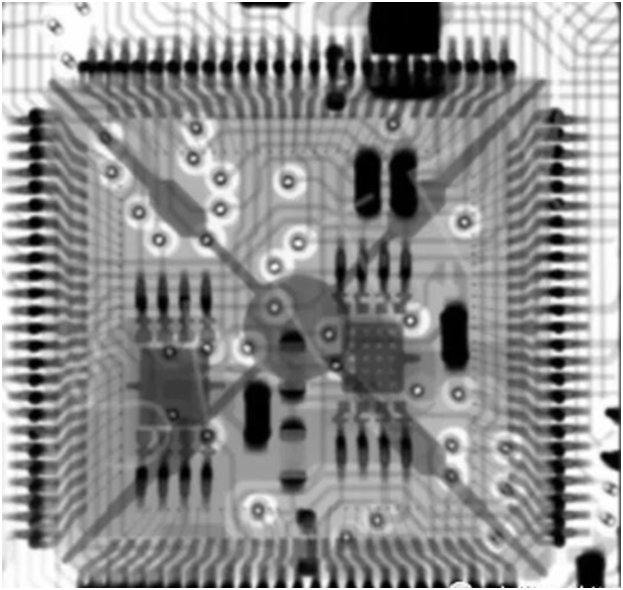

電子部品や発光ダイオード、金属基板などの欠陥(クラック、デラミネーション、ボイドなど)の検出や、画像のコントラストを検出することで欠陥の有無を判定することができます。材質、形状、サイズ、向きなど。

半導体業界では、チップやウェーハの品質のほか、製造プロセスで発生する可能性のある欠陥を検出するために X 線検査装置が一般的に使用されています。それは主に次の側面に反映されます。

1. ウェーハ製造工程における欠陥検出:ウェーハ製造工程ではガス、欠陥、異物などのトラブルが発生する可能性があり、X線検査装置 ウェーハをスキャンしてこれらの問題を検出し、生産効率とウェーハの品質を確保できます。

2. 梱包された完成品の検査:パッケージ化された完成品は、ウェーハ製造完了後の次のステップです。X線検査は完成品をスキャンし、完成品の形状やはんだ接合部の品質を検出し、完成品の完全性と品質を保証する上で重要な役割を果たします。

3. チップ欠陥の検出:チップの製造プロセスに、デッドピクセルや欠陥回路などの欠陥が存在する可能性があります。これらの欠陥は、チップが正常に動作しなくなる可能性があります。 X線チップ内の欠陥を検出し、タイムリーに問題を発見して解決するには、検査装置が必要です。

半導体のパッケージングおよびテスト中のサンプル検証が速ければ速いほど、製品が迅速に市場に投入される可能性が高くなります。チップ設計会社と半導体パッケージングおよびテスト工場をシームレスにドッキングして量産し、製品の品質と歩留まりを十分に検証した後、大手パッケージング工場に量産を委託するというビジネスモデルであり、大量生産のシームレスなドッキングにより、チップ企業はパッケージングプロセスを心配し、パッケージングとテストの分野で新しいモデルを推進します。

半導体パッケージングおよびテスト業界チェーンのリンクとして、X線非破壊検査半導体パッケージングやテスト分野では100%オンラインテストを実現し、製品の品質を検証するために必要な手段となっています。新しい半導体チップ技術の反復更新に伴い、非破壊検査はますます大きなプレッシャーに直面しています。まず、検出効率に対する要件がますます高くなっています。第二に、検出の難易度も上がり、以前のパッケージング技術ではピンを肉眼で見ることができましたが、今の BGA 技術では溶接ボールの大部分が見えなくなり、溶接ボールのみが見えます。X線透視検査による検出。

半導体産業は他の産業よりもはるかに先を行っており、生産能力と技術の反復が最も速く、現在では長い間目に見えない生産モードであり、爪のカバー範囲のサイズには数百億個のトランジスタを搭載できます。チップサイズはますます小型化が図られ、高倍率・高分解能のX線検査装置が必要となり、検査精度を確保するための検査精度が求められるため、一連の精密かつ複雑な検証プロセスを経てチップが市場に投入されます。重要な溶接欠陥を見逃しません。

この目的を達成するために、X 線検査技術も常に技術をアップグレードし、高精度とインテリジェンスの方向に発展し、半導体チップのテスト要件を満たすために半導体パッケージングとテストの新しいトレンドと新しい要件に対応し続けています。

加えて、X線検査装置パッケージ化された車載グレードのパワー半導体の検査に使用して、製品の一貫性を向上させることができます。浸透力を利用して、X線により、製品の外観を損なうことなく大容量パワー半導体の全数オンライン検査を実施することが可能となり、工場から納入されるすべての車載用半導体に製造工程での欠陥がないことを保証し、製品の信頼性を向上させます。